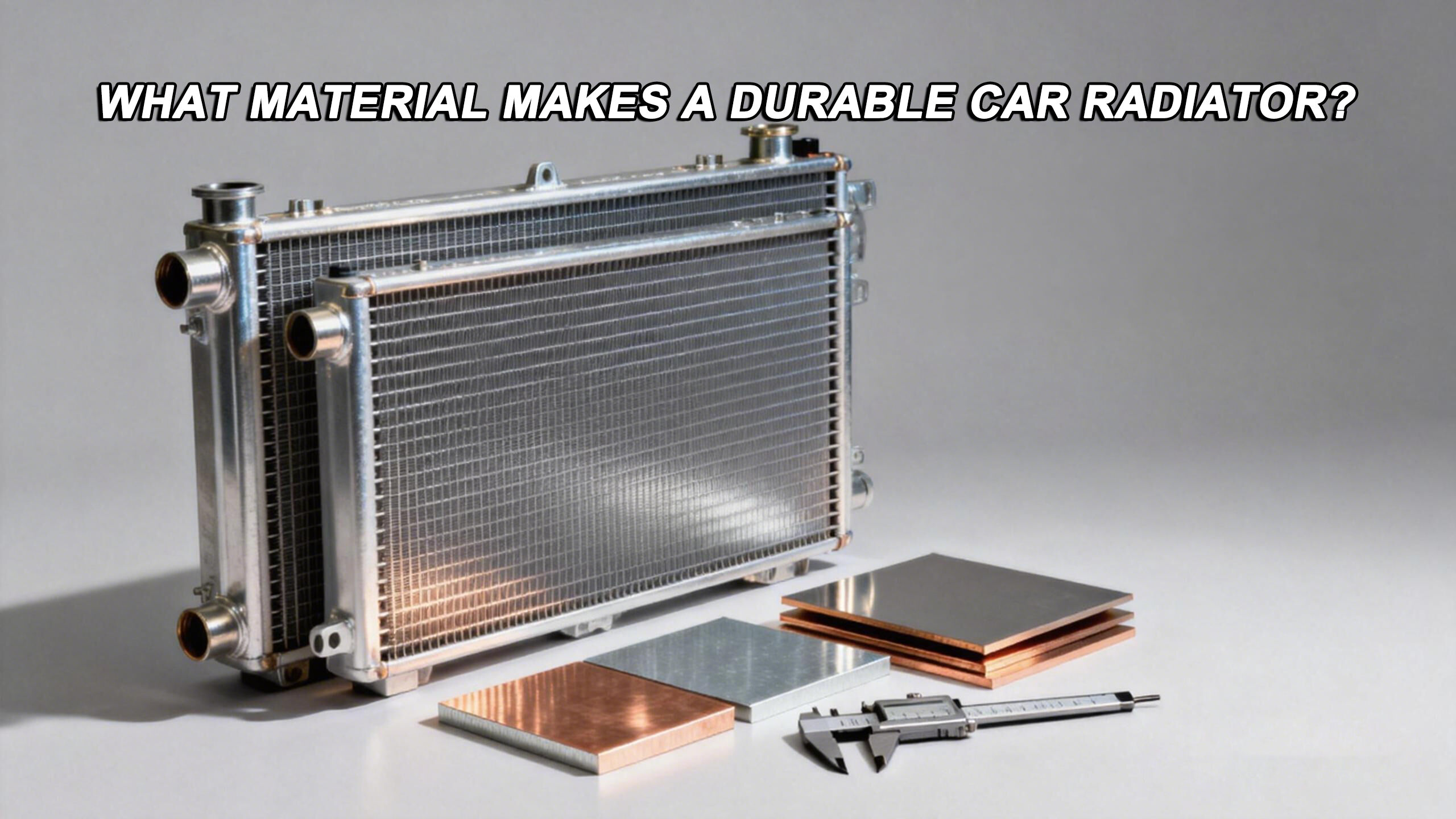

Měděně-bronzové automobilové chladiče: Ověřená dlouhá životnost a tepelný výkon

Proč je důležitá vysoká tepelná vodivost a odolnost proti korozi u automobilových chladičů

Automobilové chladiče vyrobené z mědi a mosazi jsou velmi dobré v odvádění tepla, přibližně dvojnásobné ve srovnání s hliníkem. To znamená, že motory rychleji chladnou a udržují nižší teplotu během delších jízd, čímž se snižuje riziko přehřátí. Jejich delší životnost je dána schopností odolávat korozi. Kovy samotné jsou v průběhu času stabilní a navíc vytvářejí ochrannou vrstvu, když přijdou do styku s vodou a chladicí kapalinou. Tato vrstva zpomaluje korozi, aniž by oslabovala konstrukci chladiče. Další velkou výhodou je, že měď a mosaz se nerozkládají při použití spolu s jinými kovy v chladicích systémech – na rozdíl od hliníku, který má s tímto problém. I když chladicí kapalina stárne, měď a mosaz lépe odolávají elektrolytickému poškození než většina materiálů. Reálné testy provedené na vozových parkách ukázaly, že tyto vlastnosti snižují poruchy pájených spojů o přibližně 80 procent ve srovnání s hliníkovými chladiči. To znamená mnohem delší provozní životnost, než aby bylo nutné chladič vyměnit.

Reálné důkazy: Data z flotil ukazují životnost 12–15 let za podmínek nízké korozivity

U flotil provozovaných v oblastech s mírným počasím a nízkou vlhkostí vzduchu se často setkáváme s tím, že měděně-mosazné chladiče vydrží 12 až 15 let téměř bez nutnosti údržby. Jedna velká logistická společnost například uvedla, že téměř všechny jejich chladiče (zhruba 9 z 10) vydržely více než půl milionu mil bez oprav, a jako důvod uvádějí lepší odolnost mosazi vůči teplotním změnám. Pokud vozidla používají chladiva bez minerálů a s vhodnými přísadami, tyto měděně-mosazné systémy netěsní kvůli korozi asi třikrát méně často ve srovnání s hliníkovými systémy podobné konstrukce. Nevýhodou je vyšší hmotnost – zhruba o 15 až 25 kilogramů na jeden chladič více – ale většina provozovatelů považuje delší životnost za dostatečnou kompenzaci této vyšší hmotnosti, zejména na dlouhých trasách, kde náklady na výměnu dílů ve formě prostojů a pracovních nákladů jsou velmi vysoké.

Hliníkové automobilové chladiče: lehká účinnost versus dlouhodobá odolnost

Jak tepelné cykly a chemické složení chladiva urychlují degradaci hliníkového jádra

Automobilové chladiče vyrobené z hliníku ušetří hmotnost ve srovnání s tradičními měděno-cínovými modely a snižují hmotnost chladiče přibližně o 40 %. Tato lehčí konstrukce také přispívá ke zlepšení spotřeby paliva, čímž efektivitu zvýší o přibližně 5 až 7 procent. Ale spojené s tím úsporou hmotnosti je jedno ale. Když hliníkové chladiče procházejí opakovanými cykly ohřevu a chlazení, na mikroskopické úrovni dochází uvnitř kovové struktury k určitým změnám. Po zhruba pěti až sedmi letech běžné jízdy začnou v tenkých lamelách a trubkách vznikat drobné trhliny. Stejně důležitá je i chemické složení chladicí kapaliny. Běžná kapalina na bázi ethylenglykolu, kterou používáme v autech, má tendenci časem napadat nechráněný hliník. A pak tu je problém se silikátovými přísadami v některých chladicích kapalinách, které ve skutečnosti vytvářejí abrazivní usazeniny uvnitř systému. Jakmile se chladicí kapalina znečistí nebo začne rozpadat, může to urychlit vnitřní opotřebení téměř o dvě třetiny, což způsobuje rychlejší vznik jam a ztenčování tenkých stěn mezi trubkami.

Výklad posunu v odvětví: Zisky z výkonu versus náchylnost k erozi

Výrobci automobilů začali používat hliníkové chladiče hlavně proto, že museli splňovat přísná nařízení týkající se emisí po celém světě. Každý chladič snižuje hmotnost vozidla o 15 až 25 kilogramů, což pomáhá automobilkám dosáhnout jejich cílů v oblasti redukce hmotnosti pro lepší palivovou účinnost. Ale existuje jedna past. Hliník chemicky reaguje způsobem, který ho činí náchylným k tzv. galvanické korozi, kdykoliv přijde do styku s jinými kovy, jako jsou ocelové upevňovací konzoly. To představuje velký problém v místech, kde je vlhký nebo slaný vzduch. Na rozdíl od měděně-bronzových chladičů hliník s časem nevytváří ochrannou vrstvu, která by bránila poškození. Jakmile jsou oxidové vrstvy poškozeny, zůstávají trvale poškozeny. To vysvětluje, proč pozorujeme tak mnoho poruch v pobřežních oblastech nebo vlhkém podnebí již během 6 až 8 let po instalaci. To je přibližně poloviční doba ve srovnání s podobnými modely z mědi a bronzu, i když hliník na počátku vede daleko lepší tepelnou vodivostí.

Plastově-hliníkové hybridní automobilové radiátory: Úspory nákladů na úkor strukturální integrity

Poruchy rozhraní nádrže a jádra: Skrytý slabý bod moderního designu automobilových radiátorů

Většina výrobců originálního vybavení přešla na plastově-hliníkové hybridní chladiče, protože šetří náklady a snižují hmotnost. Nádrže z nylonového kompozitu snižují výrobní náklady přibližně o 40 % a celý chladič je o 30 až 40 % lehčí ve srovnání s tradičními kovovými verzemi. Existuje však problém s tím, jak tyto materiály spolu interagují. Hliník se při zahřívání roztahuje rychlostí asi 23 mikrometrů na metr a stupeň Celsia, zatímco vyztužený nylon se roztahuje mnohem rychleji, v rozmezí 70 až 90 mikrometrů za stejných podmínek. Tento rozdíl vytváří napětí v místě spojení pokaždé, když se motor ohřívá nebo ochlazuje. V průběhu času, obvykle po pěti až sedmi letech, začínají v epoxidu nebo lepidle, které drží celou konstrukci pohromadě, vznikat drobné trhliny. Průmyslové studie ukazují, že to vede k neočekávaným únikům chladicí kapaliny u přibližně jedné ze čtyř jednotek. Tyto poruchy se nejeví žádnými varovnými signály, jako jsou například skvrny od rezavění nebo viditelné poškození, a mechanici je často objeví až tehdy, když auto začne přehřívat. I když výrobci usilují o řešení pomocí vylepšených těsnění a speciálních přísad do chladicí kapaliny, základní problém zůstává nevyřešen u nákladově citlivých aplikací, kde úspory nákladů stále převažují nad obavami z dlouhodobé spolehlivosti.

Porovnání materiálů automobilových chladičů: Praktický průvodce výběrem pro maximální životnost

Jaký materiál je použit v chladiči vašeho vozidla, opravdu ovlivňuje jeho životnost. Správná volba závisí na tom, co od vozidla potřebujete nejvíc, kde obvykle jezdíte a co je pro vás při výkonu nejdůležitější. Chladiče z měděného mosazného materiálu vydrží nejdéle, často poskytují 12 až 15 let služby za běžných povětrnostních podmínek. Dobře vedou teplo a přirozeně odolávají rezivění, což je činí ideálními pro náročné pracovní podmínky, vozidla s vysokým nájezdem nebo starší automobily, které i přes svou vyšší hmotnost denně ještě stále jezdí. Hliníkové varianty rychle reagují na změny teploty a ušetří poměrně dost hmotnosti, ale dlouhodobě nevydrží tak dobře při trvalém působení cyklického ohřevu a chlazení nebo agresivních chladicích kapalinách. Většina vydrží mezi šesti a osmi lety, než se objeví známky opotřebení, jako jsou například jamky nebo oslabené spoje. Existují také levnější hybridní modely z plastu a hliníku, které váží ještě méně, avšak ty mohou mít problémy v místě, kde nádržky navazují na jádro. Různé koeficienty roztažnosti materiálů zde často vedou k neočekávaným netěsnostem během pěti až sedmi let provozu. Pokud je pro vás důležité dosáhnout co nejdelší životnosti chladiče, zvolte měď a mosaz pro náročné podmínky. Vyberte hliník, pokud je důležité šetřit hmotností a zlepšit palivovou účinnost, zejména pokud pravidelná údržba není příliš problematická. Hybridní modely nechte pro případy, kdy je rozpočet omezený a využití není příliš intenzivní, protože lidé, kteří si je kupují, je obvykle plánují dříve vyměnit.

Sekce Často kladené otázky

Jaké jsou výhody měděno-bronzových automobilových chladičů?

Měděno-bronzové automobilové chladiče vynikají schopností vést teplo, což pomáhá rychle a efektivně ochlazovat motory. Dále účinně odolávají korozi, mají delší životnost a jsou oproti jiným materiálům chladičů méně náchylné na elektrolytické poškození.

Proč jsou hliníkové chladiče náchylné ke korozi?

Hliníkové chladiče mohou trpět galvanickou koroze, zejména při styku s různými kovy a vystavení nepříznivým prostředním podmínkám. Nedokážou vytvořit ochrannou oxidovou vrstvu a jsou citlivé na agresivní prvky obsažené v chladicích kapalinách.

Jaké jsou nevýhody plastově-hliníkových hybridních chladičů?

Plastově-hliníkové hybridní chladiče často trpí problémy s mechanickou pevností na rozhraní nádržek a jádra kvůli nesouladu koeficientů tepelné roztažnosti jednotlivých materiálů. To může vést k neočekávaným netěsnostem po několika letech provozu.

Který materiál automobilového chladiče je nejlepší pro dlouhodobou odolnost?

Měděné a mosazné radiátory nabízejí nejlepší dlouhodobou odolnost a životnost, obvykle vydrží 12 až 15 let za normálních jízdních podmínek, což je činí vhodnými pro náročné aplikace a vozidla s vysokým najetím.

Obsah

- Měděně-bronzové automobilové chladiče: Ověřená dlouhá životnost a tepelný výkon

- Hliníkové automobilové chladiče: lehká účinnost versus dlouhodobá odolnost

- Plastově-hliníkové hybridní automobilové radiátory: Úspory nákladů na úkor strukturální integrity

- Porovnání materiálů automobilových chladičů: Praktický průvodce výběrem pro maximální životnost

- Sekce Často kladené otázky