Radiadores de Coche de Cobre-Latrón: Longevidad y Rendimiento Térmico Comprobados

Por qué la Alta Conductividad Térmica y la Resistencia a la Corrosión son Importantes para la Durabilidad del Radiador de Coche

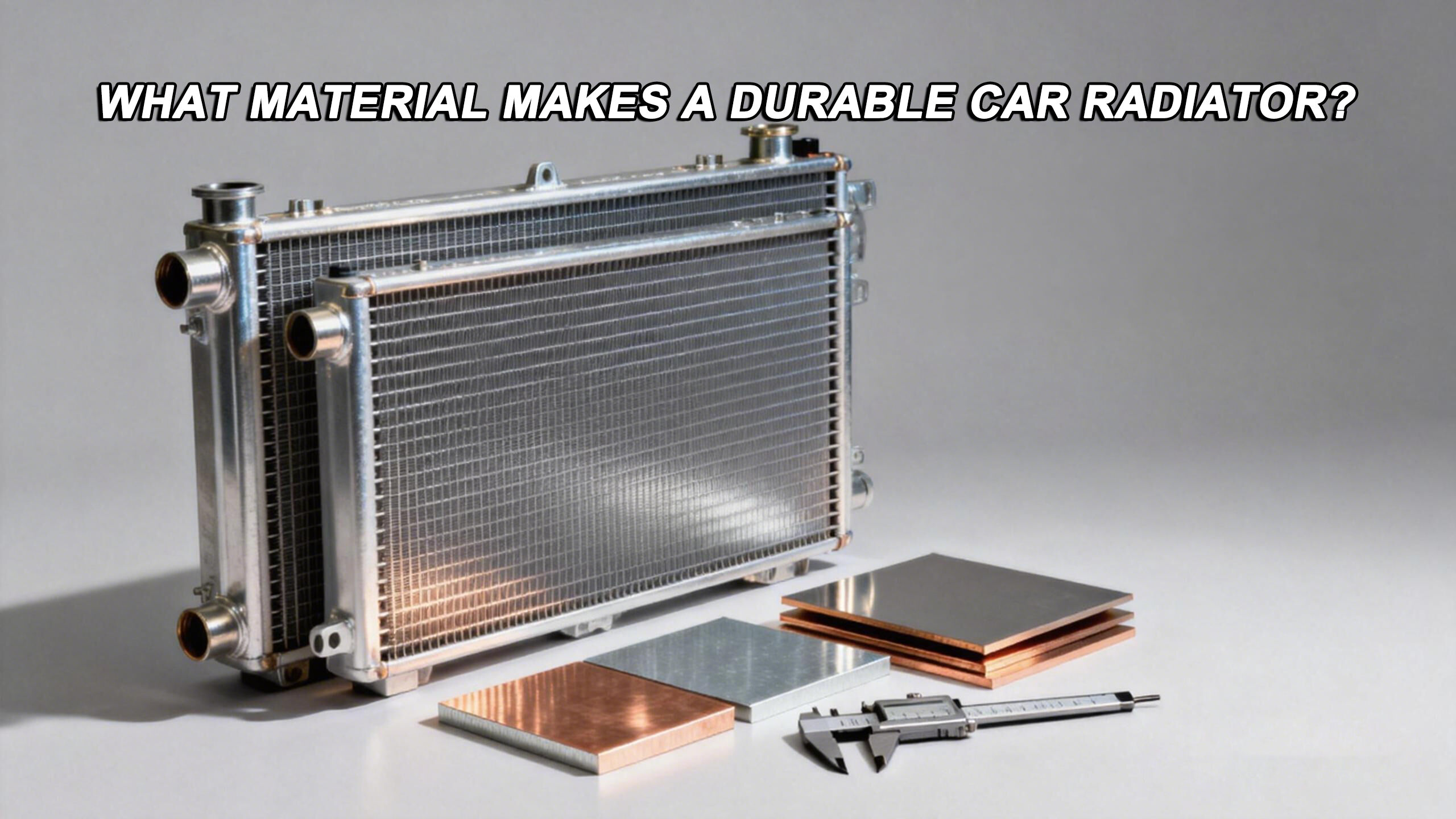

Los radiadores de automóvil fabricados en cobre-bronce son muy buenos conductores de calor, aproximadamente el doble de lo que puede lograr el aluminio. Esto significa que los motores se enfrían más rápido y permanecen más fríos durante viajes largos, lo que reduce la posibilidad de problemas por sobrecalentamiento. Lo que contribuye a su mayor durabilidad es su capacidad para resistir la corrosión. El metal en sí permanece estable con el tiempo y además forma una especie de capa protectora cuando entra en contacto con el agua y el refrigerante. Esta capa ralentiza la oxidación sin debilitar la estructura del radiador. ¿Otro gran beneficio? El cobre-bronce no se degrada cuando se utiliza junto con otros metales en los sistemas de refrigeración, algo con lo que el aluminio sí tiene problemas. Incluso cuando el refrigerante envejece, el cobre-bronce resiste mejor que la mayoría de los materiales los daños por electrolisis. Pruebas reales realizadas en flotas de vehículos han encontrado que estas características reducen en aproximadamente un 80 por ciento los fallos en las soldaduras en comparación con los radiadores de aluminio. Esto se traduce en una vida útil considerablemente más larga antes de que sea necesario su reemplazo.

Evidencia del Mundo Real: Datos de Flotas que Muestran una Vida Útil de 12 a 15 Años en Condiciones de Baja Corrosión

Las flotas que operan en zonas con clima suave y baja humedad suelen ver que sus radiadores de cobre-bronce duran entre 12 y 15 años con apenas necesidad de mantenimiento. Una gran empresa de logística informó que casi todos sus radiadores (alrededor de 9 de cada 10) superaron las quinientas mil millas sin necesidad de reparaciones, y atribuyeron esta resistencia al bronce por su mayor capacidad para soportar cambios de temperatura. Cuando los camiones utilizan refrigerantes sin alto contenido de minerales y con los aditivos adecuados, estos sistemas de cobre-bronce presentan fugas por corrosión aproximadamente tres veces menos que configuraciones similares de aluminio. La desventaja es que pesan más —unos 15 a 25 kilogramos adicionales por radiador—, pero la mayoría de los operadores consideran que la mayor vida útil compensa este peso extra, especialmente en rutas largas donde reemplazar piezas implica altos costos por tiempos muertos y mano de obra.

Radiadores de Aluminio para Automóviles: Eficiencia Ligera frente a Compromisos de Durabilidad a Largo Plazo

Cómo los Ciclos Térmicos y la Química del Refrigerante Aceleran la Degradación del Núcleo de Aluminio

Los radiadores de aluminio para automóviles ahorran peso en comparación con los modelos tradicionales de cobre-latón, reduciendo la masa del radiador aproximadamente un 40 %. Esta construcción más ligera también ayuda a mejorar el rendimiento del combustible, proporcionando un aumento de eficiencia de alrededor del 5 al 7 por ciento. Pero hay un inconveniente con todo este ahorro de peso. Cuando los radiadores de aluminio pasan por ciclos repetidos de calentamiento y enfriamiento, sucede algo a nivel microscópico dentro de la estructura metálica. Después de unos cinco a siete años de conducción regular, comienzan a formarse pequeñas grietas en esas delicadas estructuras de aletas y tubos. Sin embargo, la composición química del refrigerante también es muy importante. El etilenglicol estándar que ponemos en nuestros vehículos tiende a corroer gradualmente el aluminio no protegido con el tiempo. Y luego está el problema con los aditivos silicatos presentes en algunos refrigerantes, que en realidad crean depósitos abrasivos dentro del sistema. Una vez que el refrigerante se contamina o comienza a degradarse, puede acelerar el desgaste interno casi en dos tercios, haciendo que se formen cavidades más rápidamente y que las paredes delgadas entre los tubos se vuelvan aún más finas.

La Explicación del Cambio en la Industria: Ganancias de Rendimiento Frente a la Vulnerabilidad de Erosión

Los fabricantes de automóviles comenzaron a usar radiadores de aluminio principalmente porque necesitaban cumplir con estrictas normativas de emisiones en todo el mundo. Cada radiador reduce el peso del vehículo entre 15 y 25 kilogramos, lo que ayuda a los fabricantes a alcanzar sus objetivos generales de reducción de peso para una mejor eficiencia del combustible. Pero hay un inconveniente. El aluminio reacciona químicamente de manera que tiende a sufrir algo llamado corrosión galvánica cuando entra en contacto con metales diferentes, como los soportes de acero utilizados para su montaje. Esto se convierte en un gran problema en lugares donde hay humedad o el aire es salino. A diferencia de los radiadores de cobre-latón, el aluminio no forma con el tiempo una capa protectora que ayude a prevenir daños. Una vez que las capas de óxido se deterioran, permanecen dañadas para siempre. Esto explica por qué vemos tantas fallas en zonas costeras o climas húmedos en tan solo 6 a 8 años después de la instalación. Aproximadamente la mitad del tiempo que duran modelos similares de cobre-latón, aunque inicialmente el aluminio conduzca el calor mucho mejor.

Radiadores de automóvil híbridos de plástico-aluminio: Ahorros de costos a expensas de la integridad estructural

Fallos en la interfaz del tanque con el núcleo: El punto débil oculto en el diseño moderno de radiadores de automóvil

La mayoría de los fabricantes de equipos originales han optado por radiadores híbridos de plástico-aluminio porque ahorran dinero y reducen el peso. Los depósitos terminales de material compuesto de nylon reducen los costos de fabricación alrededor del 40 %, además de hacer que todo el radiador sea más ligero aproximadamente entre un 30 y un 40 % en comparación con las versiones metálicas tradicionales. Sin embargo, existe un problema con la forma en que estos materiales trabajan juntos. El aluminio se expande al calentarse en unos 23 micrómetros por metro por grado Celsius, pero el nylon reforzado se expande mucho más rápido, entre 70 y 90 micrómetros bajo las mismas condiciones. Esta diferencia genera tensiones en la unión donde ambos materiales se encuentran cada vez que el motor se calienta o enfría. Con el tiempo, normalmente después de cinco a siete años, comienzan a formarse pequeñas grietas en el epoxi o adhesivo que mantiene unido el conjunto. Estudios del sector indican que esto provoca fugas de refrigerante inesperadas en aproximadamente una de cada cuatro unidades. Estas fallas no presentan señales de advertencia como manchas de óxido o daños visibles, por lo que los mecánicos suelen descubrirlas solo cuando el vehículo empieza a sobrecalentarse. Aunque los fabricantes intentan solucionar el problema mediante diseños mejorados de juntas y aditivos especiales en el refrigerante, el problema básico sigue sin resolverse en aplicaciones orientadas al ahorro de costos, donde las economías iniciales aún pesan más que las preocupaciones sobre confiabilidad a largo plazo.

Comparación de Materiales para Radiadores de Automóviles: Una Guía Práctica para Elegir con Vida Útil Máxima

El tipo de material que se utiliza en el radiador de tu automóvil afecta realmente cuánto tiempo durará. La elección adecuada depende de lo que más necesites de tu vehículo, dónde conduzcas habitualmente y qué aspectos sean más importantes en el rendimiento. Los radiadores de latón con cobre suelen durar más tiempo, ofreciendo a menudo entre 12 y 15 años de servicio en condiciones climáticas normales. Disipan bien el calor y son naturalmente resistentes a la corrosión, lo que los hace ideales para trabajos pesados, vehículos que acumulan muchas millas o automóviles antiguos que aún circulan diariamente a pesar de su mayor peso. Las opciones de aluminio responden rápidamente a los cambios de temperatura y reducen considerablemente el peso, pero no resisten tan bien el paso del tiempo cuando están expuestos a ciclos constantes de calentamiento y enfriamiento o refrigerantes agresivos. La mayoría dura entre seis y ocho años antes de mostrar signos de desgaste, como la formación de picaduras o uniones debilitadas. También existen modelos híbridos de aluminio y plástico disponibles a precios más bajos y con menor peso, aunque estos pueden presentar problemas en la unión entre el depósito y el núcleo. Las diferentes tasas de expansión entre los materiales suelen provocar fugas inesperadas dentro de los cinco a siete años de funcionamiento. Si lo más importante es obtener la máxima vida útil posible de un radiador, elige uno de cobre y latón para situaciones exigentes. Opta por aluminio cuando ahorrar peso y mejorar la eficiencia de combustible sea prioritario, especialmente si el mantenimiento regular no representa un inconveniente. Guarda los modelos híbridos para casos en los que el presupuesto sea limitado y el uso no sea muy intenso, ya que quienes los compran generalmente planean reemplazarlos antes que después.

Sección de Preguntas Frecuentes

¿Cuáles son los beneficios de los radiadores de cobre-latón para automóviles?

Los radiadores de cobre-latón para automóviles son excelentes conductores de calor, lo que ayuda a enfriar los motores de forma rápida y eficiente. Además, resisten eficazmente la corrosión, tienen una vida útil más larga y son menos propensos a daños por electrólisis en comparación con otros materiales de radiadores.

¿Por qué los radiadores de aluminio son propensos a la corrosión?

Los radiadores de aluminio pueden sufrir corrosión galvánica, especialmente cuando están expuestos a metales diferentes y condiciones ambientales severas. No logran formar una capa protectora de óxido y son sensibles a elementos corrosivos presentes en los refrigerantes.

¿Cuáles son los inconvenientes de los radiadores híbridos de plástico-aluminio?

Los radiadores híbridos de plástico-aluminio suelen presentar problemas de integridad estructural en la unión entre el tanque y el núcleo debido a las diferencias en las tasas de expansión de los materiales. Esto puede provocar fugas inesperadas tras algunos años de uso.

¿Qué material de radiador de automóvil es mejor para la durabilidad a largo plazo?

Los radiadores de cobre y latón ofrecen la mejor durabilidad y vida útil a largo plazo, durando típicamente entre 12 y 15 años bajo condiciones normales de conducción, lo que los hace adecuados para aplicaciones pesadas y vehículos que acumulan un alto kilometraje.

Tabla de Contenido

- Radiadores de Coche de Cobre-Latrón: Longevidad y Rendimiento Térmico Comprobados

- Radiadores de Aluminio para Automóviles: Eficiencia Ligera frente a Compromisos de Durabilidad a Largo Plazo

- Radiadores de automóvil híbridos de plástico-aluminio: Ahorros de costos a expensas de la integridad estructural

- Comparación de Materiales para Radiadores de Automóviles: Una Guía Práctica para Elegir con Vida Útil Máxima

-

Sección de Preguntas Frecuentes

- ¿Cuáles son los beneficios de los radiadores de cobre-latón para automóviles?

- ¿Por qué los radiadores de aluminio son propensos a la corrosión?

- ¿Cuáles son los inconvenientes de los radiadores híbridos de plástico-aluminio?

- ¿Qué material de radiador de automóvil es mejor para la durabilidad a largo plazo?