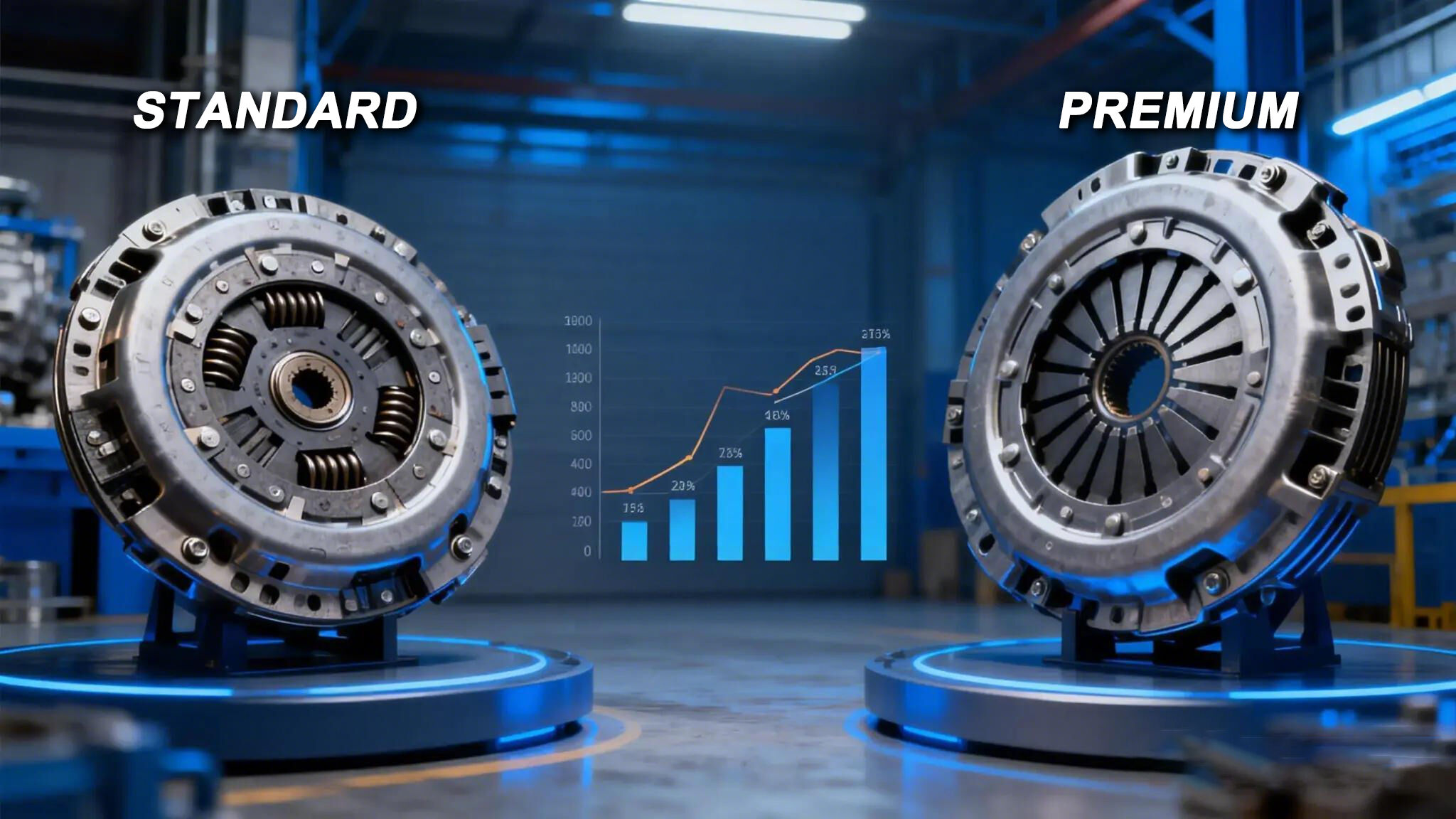

هزینه کل مالکیت درپوش کلاچ: چگونه خرید مستقیم از کارخانه، هزینهها را ۱۸ تا ۲۷ درصد کاهش میدهد

هزینههای پنهان در زنجیره تأمین سنتی درپوش کلاچ

سیستم توزیع سنتی چندلایه، هزینههای پنهان زیادی را در خود دارد که بسیار فراتر از آنچه روی برچسب قیمت نشان داده میشود، وجود دارد. بر اساس گزارشهای مختلف صنعتی، بیشتر توزیعکنندگان معمولاً قیمت درپوش کلاچ را بین ۲۲٪ تا ۳۵٪ افزایش میدهند. علاوه بر این، هزینههای سالانه موجودی که به مرور زمان حدود ۱۸٪ از ارزش هر واحد را کاهش میدهد. مشکلات کیفیتی از یک سری تولید به سری دیگر میتواند منجر به نرخ بازکاری حدود ۱۴٪ شود، بدین معنا که کارمندان باید کار اضافی انجام دهند و هزینههای بیشتری برای بازرسیها پرداخت شود. هنگامی که قطعات کمبود دارند، سیستمهای لجستیکی تکهتکه، هزینههای حمل و نقل را بیشتر افزایش میدهند و گاهی اوقات حق الزحمهای معادل ۵٪ یا ۸٪ از کل سفارش دریافت میکنند. تمام این ناکارآمدیها در قیمت هر واحد نمایش داده نمیشوند، اما به طور ساکت از سود کلی در تمام زمینهها میکاهند.

تأثیر هزینه کل مالکیت (TCO) در حذف توزیعکنندگان و شرکتهای تجاری

وقتی شرکتها مستقیماً درپوش کلاچ را از کارخانهها تهیه میکنند، در واقع هزینه کل مالکیت (TCO) را بسیار بیشتر از صرفهجویی ناشی از قیمت پایینتر هر واحد کاهش میدهند. حذف واسطهها به معنای دیگر پرداخت سود توزیعکنندگان (معمولاً حدود ۱۵ تا ۲۵ درصد) نیست، از هزینههای آزاردهنده تقسیم بار که حدود ۱۲ تا ۱۸ دلار در هر پالت است جلوگیری میکند و نیاز به نگهداری موجودی زیاد را از بین میبرد (که میتواند بین ۳۰ تا ۴۵ درصد صرفهجویی ایجاد کند). بر اساس تحقیقات اخیر انجامشده در بخش زنجیره تأمین خودرو در سال ۲۰۲۴، این رویکرد معمولاً منجر به کاهش بین ۱۸ تا ۲۷ درصدی هزینه کل مالکیت میشود. چرا؟ چون یک شخص مشخص مسئولیت تمام مراحل را بر عهده دارد و همچنین تولیدکنندگان میتوانند دقیقاً وضعیت تولید را لحظه به لحظه مشاهده کنند. این سطح از شفافیت امکان تحویل واقعی just in time را فراهم میکند که نیاز به فضای انبار را تقریباً نصف میکند. علاوه بر این، شرکتها شرایط پرداخت بهتری نیز دریافت میکنند و اغلب این شرایط از net 30 روز به net 60 روز افزایش مییابد که سالانه حدود ۹ درصد در هزینههای تأمین مالی صرفهجویی ایجاد میکند.

صرفهجویی در دنیای واقعی: کاهش سالانه ۳.۲ میلیون دلاری در ۴۵۰ هزار پوشش کلاچ

یک تأمینکننده سطح اول این بهبودها را با انتقال ۴۵۰٫۰۰۰ واحد سالانه پوشش کلاچ به خرید مستقیم از کارخانه تأیید کرد. چارچوب جامع کاهش هزینه آنها نتایج قابل اندازهگیریای ارائه داد:

| عوامل هزینه | قبل از تهیه مستقیم | پس از تهیه مستقیم | کاهش |

|---|---|---|---|

| قیمت واحد | $28.75 | $22.10 | ۲۳٪ – |

| حمل و نقل | ۴.۲۰ دلار به ازای هر واحد | ۲.۸۵ دلار به ازای هر واحد | ۳۲٪ – |

| کنترل کیفیت | سالانه ۳۱۰ هزار دلار | سالانه ۹۰ هزار دلار | 71٪ – |

| نگهداری موجودی | ۱۲ هفته | ۵ هفته | 58% – |

این ابتکار باعث صرفهجویی سالانه 3.2 میلیون دلاری شد که معادل کاهش 26 درصدی هزینه کل مالکیت (TCO) است و نرخ تحویل بدون نقص را به 99.2٪ افزایش داد. این مورد نشان میدهد که چگونه روابط تأمینکننده مجتمع، کاراییهای نظری را به تأثیر ملموس و قابل اندازهگیری در سود عملیاتی تبدیل میکنند.

تابآوری زنجیره تأمین کلاچ: زمانهای تحویل سریعتر و خطر کمتر منسوخشدن

چگونه توزیع چندسطحی نوسان موجودی و منسوخشدن کلاچ را افزایش میدهد

لایههای متعدد در شبکههای توزیع، زمانی که به درپوش کلاچ مربوط میشوند، با ثبات موجودی کالا بسیار برخورد میکنند. هر مرحله از توزیعکنندگان تا عمدهفروشان و انبارهای منطقهای نیاز به موجودی اضافی دارند تا در صورت بروز نیاز پوشش داده شود. این امر مشکلات بزرگتری در پیشبینی تقاضای واقعی ایجاد میکند و گاهی خطاهای پیشبینی تا ۱۴ تا ۲۳ درصد از هدف فاصله میگیرد. تمام این موجودی اضافی باعث افزایش هزینههای نگهداری و احتمال بیفایده شدن قطعات میشود. بارها دیدهایم که هرچه محصولات طولانیتر زمان ببرند تا به مقصد برسند، سریعتر منسوخ میشوند. تأخیرهای ناشی از این واسطههای متعدد باعث میشود درپوشهای کلاچ پس از اجرای طراحیهای جدید به کارخانهها برسند. و با توجه به سرعتی که سازندگان خودرو در روزآمدسازی پلتفرمهای خود دارند، کل محمولههایی از قطعات ممکن است تنها ۸ تا ۱۲ ماه پس از شروع تولید به موجودی بیارزش تبدیل شوند.

تأمین به موقع درپوش کلاچ از طریق یکپارچهسازی عمودی

همکاریهای مستقیم با کارخانهها از طریق حذف نقاط میانی نگهداری موجودی، امکان تأمین واقعی بهموقع (JIT) را فراهم میکنند. تولیدکنندگان برنامههای تولید خود را مستقیماً با سیگنالهای تقاضای مصرفکننده نهایی همسو میکنند و بر اساس مطالعات موردی در صنعت خودرو، زمانهای تحویل را بهطور متوسط ۳۴ تا ۴۸ درصد کاهش میدهند. این یکپارچهسازی عمودی سه مزیت عملیاتی ارائه میدهد:

- تنظیمات پویای سفارش : کارخانهها به تغییرات برنامه در عرض ۷۲ ساعت پاسخ میدهند — در مقابل تأخیرهای ۳ هفتهای در مدلهای توزیعشده

- کاهش هزینههای جانبی انبارداری : کاهش ۲۸ درصدی هزینههای نگهداری موجودی از طریق حذف دوبارهکاری در بارگیری و تخلیه

- کاهش زباله : تقریباً صفر فرسودگی موجودی از طریق چرخههای تولید متناسب با تقاضا

با حفظ ذخایر مواد اولیه به جای کالاهای نهایی، کارخانهها نرخ تکمیل سفارش را در سطح ۹۹٫۲ درصد حفظ کرده و میزان فرسودگی را زیر ۰٫۸ درصد نگه میدارند — بهبودی پنج برابری نسبت به کانالهای سنتی.

تأمین استراتژیک درپوش کلاچ: ادغام تأمینکنندگان برای بهرهوری، انعطافپذیری و مقیاس

تغییر صنعت: ۶۳ درصد از تأمینکنندگان سطح اول اکنون نیازمند شراکت مستقیم با کارخانجات پوشش کلاچ هستند

زنجیره تأمین خودرو امروزه بهطور قابل توجهی در حال حرکت به سمت همکاری مستقیم با کارخانههاست. حدود دو سوم تأمینکنندگان سطح اول از این رویکرد زمانی که به پوشش کلاچ نیاز دارند، استقبال میکنند. اما چه اتفاقی در اینجا میافتد؟ شرکتها میخواهند کنترل بهتری بر تمام موارد از جمله هزینهها و کیفیت، دقیقاً در سطح تولید داشته باشند. قطعاً حذف سود میانجیهای توزیع که معمولاً بین ۱۲٪ تا ۱۸٪ متغیر است، به صرفهجویی در هزینه کمک میکند، اما موضوع تنها همین نیست. وقتی تولیدکنندگان در مراحل اولیه دخالت میکنند، میتوانند نحوه برخورد با مواد را در فرآیندهایی مانند متالورژی، عملیات حرارتی مناسب و تمام جزئیات ماشینکاری دقیق دنبال کنند. نزدیک شدن به خط تولید به هر دو طرف اجازه میدهد تا به سرعت در مورد مواد مورد استفاده توافق کنند، بهویژه برای قطعاتی که باید بدون از بین رفتن، گشتاور زیادی را تحمل کنند. و بیایید صادق باشیم، زمانی که تقاضا ناگهان افزایش یابد یا مدلهای خودرو تغییر کنند، داشتن میانجیهای کمتر به این معناست که چیزها در حالت تعلیق باقی نمیمانند و منتظر تأییدیه از جای دیگری نخواهند ماند.

ساخت کارت امتیاز تامینکننده درپوش کلاچ: نرخ بازده، استفاده مجدد از ابزارها و انعطافپذیری حداقل مقدار سفارش

ادغام تأمینکنندگان تنها زمانی موفقیتآمیز است که بر اساس معیارهای عینی و عملیاتی هدایت شود. تیمهای پیشروی خرید، شرکای تولید درپوش کلاچ را با استفاده از سه معیار غیرقابل مذاکره ارزیابی میکنند:

- نرخ بازدهی : هدف >98% خروجی بدون نقص. بازده پایین مداوم نشانهای از عدم ثبات فرآیند درونی است — که اغلب به دلیل ناسازگاری در فورج یا پردازش حرارتی است.

- استفاده مجدد از ابزارها : سازگاری با قالبها و مرغوبهای موجود را اولویتبندی کنید. استفاده مجدد از ابزارهای اثباتشده، هزینههای راهاندازی را در هر بار تولید 15 تا 30 درصد کاهش میدهد و روند راهاندازی تنوعهای جدید را تسریع میکند.

- انعطافپذیری حداقل مقدار سفارش : تأمینکنندگانی را ترجیح دهید که سفارشات کمتر از 5,000 واحد را بپذیرند. حداقل مقدار سفارش انعطافپذیر از ذخیرهسازی بیش از حد جلوگیری میکند و هزینههای سالانه انبارداری را 22٪ کاهش میدهد.

این معیارها با هم تضمین میکنند که تأمینکنندگان تنها صرفهجویی در هزینه را ارائه ندهند، بلکه ظرفیتی مقیاسپذیر، پاسخگو و از لحاظ فنی تضمینشده را فراهم آورند.

سوالات متداول در مورد تهیه درپوش کلاچ و زنجیره تأمین

چرا شرکتها باید تهیه مستقیم از کارخانه را برای درپوش کلاچ در نظر بگیرند؟

تهیه مستقیم از کارخانه با حذف واسطهها، هزینه کل مالکیت (TCO) را کاهش میدهد که این امر منجر به صرفهجویی در سود توزیعکنندگان، هزینههای دوباره بارگیری و هزینههای موجودی میشود. این رویکرد همچنین امکان دید بهتر به تولید فراهم میکند، زمان تحویل را کاهش داده و شرایط مالی را بهبود میبخشد و در نهایت صرفهجویی کلی در هزینهها را به دنبال دارد.

یکپارچهسازی عمودی در زنجیره تأمین چه مزایای عملیاتی ارائه میدهد؟

یکپارچهسازی عمودی امکان تکمیل به موقع سفارشات را فراهم میکند و به طور قابل توجهی زمان تحویل و خطر فساد محصولات را کاهش میدهد. این امر اجازه میدهد تا سفارشات به صورت پویا تنظیم شوند، هزینههای انبارداری کاهش یابد و ضایعات به حداقل برسد که در نتیجه کارایی عملیاتی بهبود یافته و نرخ تکمیل سفارشات در سطح بالایی حفظ میشود.

تهیه مستقیم از کارخانه چگونه بر کیفیت درپوشهای کلاچ تأثیر میگذارد؟

تامین مستقیم از کارخانهها به شرکتها امکان میدهد تا فرآیند تولید و کیفیت مواد را به طور نزدیک نظارت کنند و در نتیجه کنترل بهتری بر کیفیت محصول نهایی داشته باشند. این امر منجر به کاهش نرخ کارهای مجدد بالقوه و افزایش نرخ تحویل بدون نقص میشود.

فهرست مطالب

- هزینه کل مالکیت درپوش کلاچ: چگونه خرید مستقیم از کارخانه، هزینهها را ۱۸ تا ۲۷ درصد کاهش میدهد

- تابآوری زنجیره تأمین کلاچ: زمانهای تحویل سریعتر و خطر کمتر منسوخشدن

- تأمین استراتژیک درپوش کلاچ: ادغام تأمینکنندگان برای بهرهوری، انعطافپذیری و مقیاس

- سوالات متداول در مورد تهیه درپوش کلاچ و زنجیره تأمین